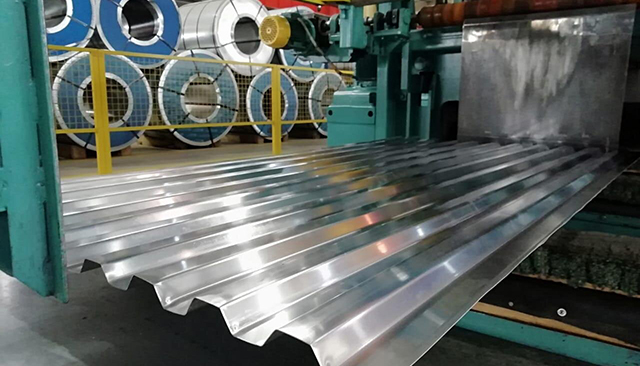

Повышенный спрос на профилированный лист, является главной причиной увеличения его производства. Данный материал возможно применять для ремонта кровли или в качестве элемента стеновых и несущих конструкций. Нередко профлист используют для ускоренного строительства ангаров, торговых павильонов или промышленных, временных и постоянных строений. С учетом этих факторов, требования к профнастилу должны соответствовать определенным стандартам качества. Это касается сырья и особенностей производства профилированного листа.

Материал для производства

Расходный материал для производства профлиста, рулонный металл, который бывает разного качества. В первую очередь это классическая холоднокатаная сталь. Также распространенной практикой является использованием оцинкованных марок стали с разной толщиной покрытия. Кроме обычной и оцинкованной стали, для производства гофрированных листов используют цветные металлы и сплавы повышенной износостойкости:

-

алюминий;

-

медь;

-

хромоникелевая сталь.

Нередко в качестве сырья выбирают материал с полимерным покрытием. Однако в этом случае существует риск повреждения защитного слоя. Из распространенных видов профнастила, наибольшая стоимость у алюминиевых, медных и хромоникелевых листов. Но больше распространены классические – стальные. Именно этот формат профилированного листа применяют для строительства и кровли. При этом стараются уделить наибольшее внимание разновидностям с полимерным покрытием, так как они менее подвержены негативным атмосферным воздействиям.

Список оборудования для производства

Для изготовления профилированного листа из рулонных металлов, возможно применять профессиональное и непрофессиональное оборудование. Ручные станки, чаще всего собирают кустарных условиях и используют в частном порядке. Простейший агрегат для проката листового металла, состоит из следующих деталей:

-

Стальная рама. Прочный каркас, способный выдерживать большую массу. Обычно его крепят к бетонной плите или другому прочному основанию.

-

Рабочая поверхность. Такой стол, по величине должен превышать размеры заготовки. Он предназначен для подачи металла извлечения готовых профлистов.

-

Фиксатор рулона. Это часть станка необходима, чтобы подача металла была максимально ровной. Ее крепят к раме при помощи болтового соединения.

-

Листогибочные вальцы. Их изготавливают на основе труб и подшипников. Материал должен быть очень прочным, поэтому выбирают инструментальную сталь.

Прижим металла, в процессе проката, осуществляют при помощи рычага. Для большей скорости производства на такие станки устанавливают двигатель. Этот вариант можно причислить к полуавтоматическому оборудованию. Однако качество гофрированного листа, раскатанного вручную значительно уступает, произведенному на профессиональном оборудовании. Профессиональная прокатная линия это комплекс массивных станков. Она состоит из следующего ряда агрегатов:

-

Рулонный разматыватель. Данная часть системы предназначена для фиксации листового металла в районах. Чаще всего оборудование консольное. Свободный край рулона подается на прокатный станок.

-

Прокатный стол. Эта часть линии производства профилированного листа выполняет основную часть работы. Она состоит из приемного стола и ряда клетей с вальцами. Бывает автоматическим и полуавтоматическим.

-

Блок управления. Компьютерное устройство, необходимое для отладки и управления прокатных столом. Отвечает за скорость работы станка и длину готовой продукции. Также на компьютер поступают все сигналы о неполадках.

-

Гильотина для профлиста. Автоматические или ручные ножницы с лезвиями соответствующие формы. Она необходима для отрезания готового листа требуемой длины. Важно учитывать формат лезвий, так как это сказывается на качестве среза.

-

Приемный стол или рольганг. Часть линии, которая необходима для приема готовой продукции. На ней также проводят осмотр престол чтобы исключить брак и проверить соответствие профиля.

-

Окрашивающий станок. Эта часть линии используется для нанесения защитного покрытия на профлисты. Краска распыляется под повышенным давлением. Кроме обычной краски могут использовать жидкие полимерные покрытия, на основе полиэфирных смол.

Оборудование в цехе обычно дополняют техникой, предназначенной для перемещения сырья и готовой продукции. Для этого устанавливают кран-балку или

Прокатный стол выступает главным агрегатом в линии производства профлиста. При закупке профессиональных станков, например от Profile steel, стоит уделить внимание качеству и комплектации. Обычно основное устройство дополняется разматывателем, рольгангом и гильотиной. Бывают станки одноуровневые, двухуровневые и трехуровневые. В зависимости от типа устройства, они могут выдавать один вид проката или несколько разных. Также есть станки для выпуска перфорированного листа.

При организации линии по изготовлению профлиста, возможно проконсультироваться с представителями компании и договориться о корректировке комплектации в соответствии с требованиями. Также рекомендуют пригласить специалистов по наладке аппаратуры. Profile steel занимаются поставкой запасных частей к профилегибочному оборудованию.

Технология производства

Производство профилированного листа начинается с расчетов математической формы гофры. Также подбирают толщину сырья и выбирают вид защитного покрытия. После установки и отладки профилегибочного оборудования, можно запускать линию и начинать выпуск металлопроката. Технологические этапы прокатки профилированного листа следующие:

-

Рулон металла подают посредством подъемника и фиксируют на разматывателе. После установки, освобождают край ленты и направляют приемную часть прокатного станка. Важно убедиться, что рулон прочно закреплен на устройстве.

-

Лента поступает на вальцы и поэтапно, проходя сквозь клети, выгибается в соответствии с заданными параметрами. За один раз придать металлу форму профиля невозможно, так как материал стремится вернуться в прежнее положение.

-

В конце прокатной линии гильотина отрезает готовые листы по заданной длине. Пластины попадают на рольганг. После можно приступать к окрашиванию готовой продукции, если это изначально запланировано.

Готовый профлист можно перегружать в упаковочную часть цеха. Там выполняют маркировку и заворачивают стопки профилированного листа в плёнку. Готовая и упакованная продукция может быть перенесена на склад для хранения или вывезена из цеха. Если производство полностью автоматизировано, но для управления самим станком потребуется не больше 3-4 человек, один из которых будет заниматься работой с блоком управления. В случае с полуавтоматическим оборудованием, также потребуется нанять работников на гильотину.

Цех для производства

Помещение в котором будет установлено оборудование, для производства профилированного листа, должно соответствовать определенным требованиям. В первую очередь учитывают площадь помещений и возможность подъезда к цеху. Это связано с размерами станков и параметрами возможной продукции. Иногда длина профилированного листа достигает 10 м. Минимальная площадь пространства 300 м2. При подготовке помещения нужно учитывать такие факторы:

-

Пол в помещении должен быть бетонным или выполненным из аналогичного высокопрочного материала, способного выдержать нагрузку не менее чем 600-800 кг/м2. Это необходимо для фиксации станков, Для чего в пол заранее монтируют анкерные болты.

-

Общую площадь цеха делят на участки. Помимо основной производственной части должны быть выделены места для хранения сырья и уже готовых профилированных листов. Пространство также должно позволять перемещать продукцию разных размеров.

-

Внутри цеха должен присутствовать подъемный механизм соответствующего уровня. Подъемная сила подобного оборудования не менее 10 тонн. В этом качестве может быть использована кран-балка. Как альтернативный вариант – автопогрузчик соответствующей грузоподъемности.

-

Ангар цеха должно быть достаточно утепленным и обеспеченным отопительной системой. Это необходимо для поддержания температуры внутри производственного помещения, не ниже показателя в 4°. Полимерное покрытие металла от низкой температуры часто повреждается, что приводит к коррозии. Также снижение температуры влияет на гидравлическое оборудование.

-

Ворота в помещение должны быть достаточно высокими и широкими, чтобы могла зайти техника. Эти параметры также будут иметь большую важность при завозе станков и вывозе готовой продукции за пределы цеха.

Станки внутри цеха следует располагать так, чтобы ко всем узлам был прямой доступ. Технический проход должен составлять не менее полутора метров. Место хранения рулонов металла лучше всего располагать как можно ближе к разматывающему устройству. Но допустимо хранить сырье в соседнем помещении, если площадь основного цеха не позволяет выделить достаточное пространство.